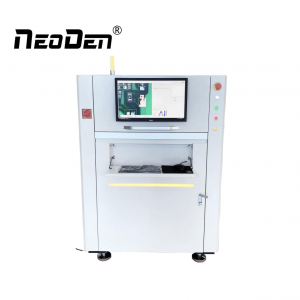

בזמןמכונת SMT AOIניתן להשתמש במספר מיקומים בקו הייצור של SMT כדי לזהות פגמים ספציפיים, יש למקם ציוד לבדיקת AOI במיקום בו ניתן לזהות ולתקן את מירב הליקויים מוקדם ככל האפשר.ישנם שלושה מיקומי בדיקה עיקריים:

בזמןמכונת SMT AOIניתן להשתמש במספר מיקומים בקו הייצור של SMT כדי לזהות פגמים ספציפיים, יש למקם ציוד לבדיקת AOI במיקום בו ניתן לזהות ולתקן את מירב הליקויים מוקדם ככל האפשר.ישנם שלושה מיקומי בדיקה עיקריים:

לאחר הדפסת משחת ההלחמה

אם תהליך ההדפסה של משחת הלחמה עומד בדרישות, ניתן להפחית משמעותית את מספר פגמי ה-ICT.פגמי הדפסה אופייניים כוללים את הדברים הבאים:

א. פח הלחמה לא מספיק במדפסת סטנסיל.

ב. יותר מדי הלחמה על משטח ההלחמה.

ג צירוף מקרים גרוע של הלחמה לכרית הלחמה.

ד גשר הלחמה בין רפידות.

ב-ICT, ההסתברות לליקויים ביחס למצבים אלו עומדת ביחס ישר לחומרת המצב.מעט פחות פח מוביל לעתים רחוקות לפגמים, בעוד שמקרים חמורים, כמו פח יסודי, מובילים כמעט תמיד לליקויים בתקשוב.הלחמה לא מספקת עלולה להיות גורם לאובדן רכיבים או חיבורי הלחמה פתוחים.עם זאת, ההחלטה היכן למקם AOI מחייבת הכרה בכך שאובדן רכיבים עלול להתרחש מסיבות אחרות שחייבות להיכלל בתוכנית הבדיקה.בדיקת מיקום זו תומכת באופן הישיר ביותר במעקב ואפיון תהליכים.נתוני בקרת תהליכים כמותיים בשלב זה כוללים הדפסת מידע על אופסט ונפח הלחמה, בעוד שמופק גם מידע איכותי על הלחמה מודפסת.

קודם לתנור זרימה חוזרת

הבדיקה נעשית לאחר הנחת הרכיב במשחת ההלחמה על הלוח ולפני הזנת ה-PCB לכבשן הזרימה החוזרת.זהו מקום טיפוסי למקם את מכונת הבדיקה, שכן ניתן למצוא כאן את רוב הפגמים מהדפסת משחת הלחמה והצבת מכונה.מידע בקרת התהליך הכמותי שנוצר במיקום זה מספק מידע על כיול של מכונות שבבים מהירות וציוד הרכבה של רכיבים קרובים.ניתן להשתמש במידע זה כדי לשנות את מיקום הרכיבים או לציין שהמתקן זקוק לכיול.הבדיקה של מיקום זה עונה על המטרה של עקבות התהליך.

לאחר הלחמה חוזרת

בדוק בסוף תהליך ה-SMT, שהיא האפשרות הפופולרית ביותר עבור AOI, מכיוון שכאן ניתן למצוא את כל שגיאות ההרכבה.בדיקה לאחר זרימה חוזרת מספקת רמה גבוהה של אבטחה מכיוון שהיא מזהה שגיאות הנגרמות על ידי הדפסה של משחת הלחמה, התקנת רכיבים ותהליך הזרימה מחדש.

זמן פרסום: 11 בדצמבר 2020