על מנת לממש את השליטה על מהירות הרוח ונפח האוויר, יש לשים לב לשתי נקודות:

- יש לשלוט על מהירות המאוורר על ידי המרת תדר כדי להפחית את השפעת תנודות המתח עליו;

- צמצם למינימום את נפח אוויר הפליטה של הציוד, מכיוון שהעומס המרכזי של אוויר הפליטה הוא לעתים קרובות לא יציב, מה שמשפיע בקלות על זרימת האוויר החם בכבשן.

- יציבות הציוד

מיד השגנו הגדרה אופטימלית של עקומת טמפרטורת הכבשן, אך כדי להשיג אותה, נדרשות היציבות, החזרה והעקביות של הציוד כדי להבטיח זאת.במיוחד לייצור נטול עופרת, אם עקומת טמפרטורת התנור נסחפת מעט מסיבות ציוד, קל לקפוץ מחלון התהליך ולגרום להלחמה קרה או נזק למכשיר המקורי.לכן, יותר ויותר יצרנים מתחילים להציג דרישות בדיקת יציבות לציוד.

l שימוש בחנקן

עם כניסתו של עידן נטול העופרת, האם הלחמה חוזרת מלאה בחנקן הפכה לנושא חם לדיון.בשל הנזילות, יכולת ההלחמה וההרטבה של הלחמות נטולות עופרת, הן אינן טובות כמו הלחמות עופרת, במיוחד כאשר רפידות המעגלים מאמצות את תהליך ה-OSP (לוח נחושת חשוף של סרט מגן אורגני), קל לחמצן את הרפידות, לעתים קרובות גורם לחיבורי הלחמה זווית ההרטבה גדולה מדי והרפידה חשופה לנחושת.על מנת לשפר את איכות חיבורי ההלחמה, אנו צריכים לפעמים להשתמש בחנקן במהלך הלחמה חוזרת.חנקן הוא גז מגן אינרטי, שיכול להגן על רפידות המעגלים מפני חמצון במהלך ההלחמה, ולשפר משמעותית את יכולת ההלחמה של הלחמות נטולות עופרת (איור 5).

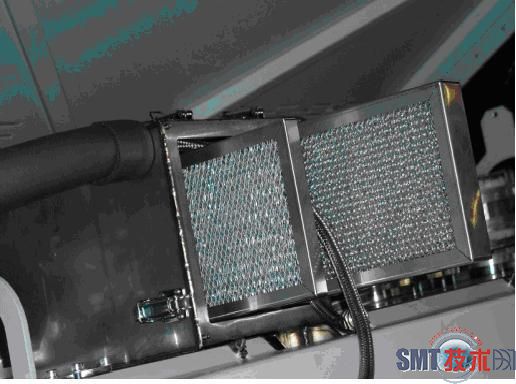

איור 5 ריתוך של מגן מתכת תחת סביבה מלאת חנקן

למרות שיצרני מוצרים אלקטרוניים רבים אינם משתמשים בחנקן באופן זמני בשל שיקולי עלות תפעול, עם שיפור מתמיד של דרישות איכות ההלחמה ללא עופרת, השימוש בחנקן יהפוך לנפוץ יותר ויותר.לכן, בחירה טובה יותר היא שלמרות שלא בהכרח נעשה שימוש בחנקן בייצור בפועל כיום, עדיף להשאיר את הציוד עם ממשק מילוי חנקן כדי להבטיח שלציוד יש את הגמישות לעמוד בדרישות של ייצור מילוי חנקן בעתיד.

l מכשיר קירור יעיל ומערכת ניהול שטף

טמפרטורת ההלחמה של ייצור ללא עופרת גבוהה משמעותית מזו של עופרת, מה שמציב דרישות גבוהות יותר לתפקוד הקירור של הציוד.בנוסף, קצב הקירור המהיר יותר הניתן לשליטה יכול להפוך את מבנה מפרק ההלחמה נטול העופרת לקומפקטי יותר, מה שעוזר לשפר את החוזק המכני של מפרק ההלחמה.במיוחד כאשר אנו מייצרים מעגלים בעלי קיבולת חום גדולה כמו מטוסי תקשורת אחוריים, אם נשתמש רק בקירור אוויר, יהיה קשה למעגלים לעמוד בדרישות הקירור של 3-5 מעלות לשנייה במהלך הקירור, ושיפוע הקירור לא יכול להגיע הדרישה תשחרר את מבנה מפרק ההלחמה ותשפיע ישירות על האמינות של מפרק ההלחמה.לכן, בייצור ללא עופרת מומלץ יותר לשקול שימוש במכשירי קירור מים במחזור כפול, ויש להגדיר את שיפוע הקירור של הציוד כנדרש וניתן לשליטה מלאה.

משחת הלחמה נטולת עופרת מכילה לרוב שטף רב, ושאריות השטף קלות להצטבר בתוך התנור, מה שמשפיע על ביצועי העברת החום של הציוד, ולעיתים אף נופל על לוח המעגלים בכבשן כדי לגרום לזיהום.ישנן שתי דרכים לפרוק את שאריות השטף במהלך תהליך הייצור;

(1) פליטת אוויר

פליטת אוויר היא הדרך הקלה ביותר לפרוק שאריות שטף.עם זאת, הזכרנו במאמר הקודם כי עודף אוויר פליט ישפיע על יציבות זרימת האוויר החם בחלל התנור.בנוסף, הגדלת כמות האוויר הפליטה תוביל ישירות לעלייה בצריכת האנרגיה (כולל חשמל וחנקן).

(2) מערכת ניהול שטף רב-מפלסית

מערכת ניהול השטף כוללת בדרך כלל מכשיר סינון ומכשיר עיבוי (איור 6 ואיור 7).מכשיר הסינון מפריד ומסנן ביעילות את החלקיקים המוצקים בשאריות השטף, בעוד מכשיר הקירור מעבה את שאריות השטף הגזי לנוזל במחליף החום, ולבסוף אוסף אותו במגש האיסוף לעיבוד מרכזי.

איור 6 מכשיר סינון במערכת ניהול השטף

איור 7 התקן עיבוי במערכת ניהול השטף

זמן פרסום: 12 באוגוסט 2020